您的当前位置: 首页 > 资讯中心 > 正文

您的当前位置: 首页 > 资讯中心 > 正文|

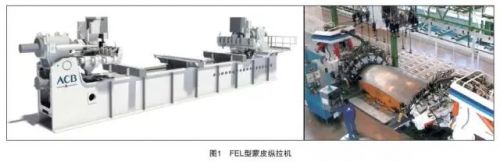

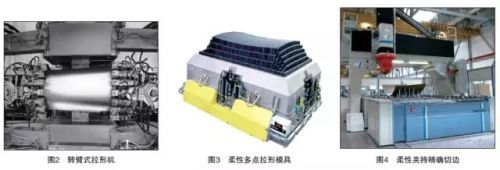

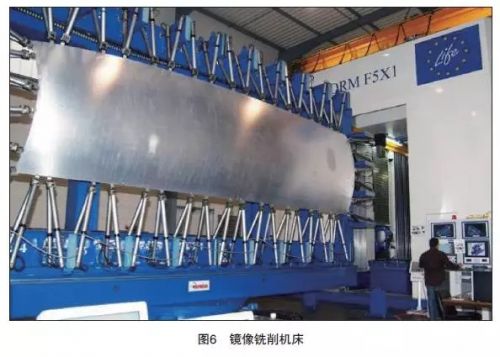

飞机钣金制造技术是航空制造工程的重要组成部分,是使飞机能同时获得高结构效率和优良性能的基础制造技术之一,也是飞机制造工程的支柱工艺之一。飞机钣金制造技术水平是一个国家飞机制造技术水平和能力的主要标志。钣金零件构成飞机机体的框架和气动外形,零件尺寸不一、形状复杂、选材各异、品种繁多,有严格的重量控制和一定的使用寿命要求。航空制造业对成形后零件的机械性能有确定的指标要求,与其他行业的钣金零件相比技术要求高,制造难度大。航空钣金零件的制造除采用通用的方法外,还有本行业独特的工艺技术,随之产生了相应的钣金专用制造装备。本文给出了蒙皮拉形、柔性多点切边、镜像铣削型材拉弯、橡皮成形、喷丸成形、蠕变时效成形、充液成形、热冲压成形、超塑成形/ 扩散连接等航空钣金专用制造技术与装备的国外最新进展。 各种钣金制造技术与装备 1 拉伸成形技术与装备 拉形工艺主要用于成形飞机外表双曲蒙皮零件。拉形工艺主要分为两种:包覆拉形和拉包成形。前者主要用于成形简单曲率蒙皮零件,具体工艺过程如下:将毛料包覆在模具上,然后进行补拉。后者主要用于成形型材和复杂形状蒙皮。这种情况下,毛料首先预拉,然后恒力包覆,等零件完全包覆模具后,施加补拉。国外数控蒙皮拉形机基本可以分为4 类:横拉机、纵拉机、纵横合一综合拉形机以及转臂式拉形机。典型的如法国ACB 公司生产的FET 型横拉机,其最大成形力可达到2500t,它有4 个独立水平油缸和4 个独立垂直油缸,控制一对夹钳进行板材拉伸。法国ACB 公司FEL 纵拉机的最大成形力达到2×1000t,其夹钳包括多个夹钳块,每个夹钳块可以相对转动,以使夹钳顺应零件端面外形,设备如图1 所示。美国Cyril-Bath 公司VTL型纵横合一综合拉形机除既可进行横向拉伸成形,又可进行纵向拉伸成形外,还可以通过更换夹钳实现型材的拉弯成形。L&F公司生产的转臂式拉形机如图2 所示。 美国的MIT、DARPA、NorthropGrumman Corp 和Cyril Bath Corp 从1999 年开始合作开展的柔性模具多点蒙皮拉形技术项目,研制出一套台面尺寸为121cm×182cm 的工程化应用的柔性模具系统,从2002 年开始该套系统即开始在美国某空军修理厂进行工程验证,2004 年8 月结束。所开发的全套技术包括柔性模具本体、模具曲面自动生成和优化系统、数字控制系统、成形过程数值模拟和优化系统以及非接触光学外形检测系统等。目前,波音公司已正式购买了两套该柔性模具系统,见图3。 2 柔性多点夹持切边技术与装备 吸盘式柔性夹持切边技术是采用离散的带真空吸盘的立柱阵列拟合零件的三维外形,即以点代面,精确牢固地夹持零件、立体定位,与龙门式五坐标数控蒙皮铣切设备配套使用,实现蒙皮外形边缘的立体精确切边、化铣刻线等。与传统的工艺方法相比,优点如下:可数字控制并定位模块化的真空吸盘立柱,生成与零件曲面完全符合并均匀分布的吸附点阵;零件外形发生变化,工装外形和布局可自动调整;实现数字化精确切边,保证零件互换、避免装配中二次修边。西班牙MTorres 等公司开发了这样的设备,图4 为柔性夹持精确切边。 3 镜像铣削技术与装备 镜像铣削工艺采用2 个同步运动的6 轴头保证镜像随动法向支承和法向铣削。该工艺可以精准控制不同厚度蒙皮壁板的加工深度;采用专用MAP 软件将激光扫描实际形面与零件CATIA 数模比对,生成刀具和支承头空间曲面运动路径-零件加工程序,对蒙皮拉形公差进行必要补偿;实现蒙皮轮廓、孔、槽、开窗和凹穴等精准定位加工;随动支承头由程序和压力传感器控制,无运动滑伤;一套柔性定位工装和可翻倾柔性周边夹持系统,可适应各种规格蒙皮壁板,保证工件空间定位和夹持刚性,保形准确;蒙皮两侧均可加工(转台旋转180°自动换面,无需重新装夹蒙皮);立式装夹和卧铣有利排屑和散热,防止蒙皮热变形;上下料便捷不需停机。镜像铣削系统专门设计用于加工机头机身蒙皮/ 壁板:弧高可达1200mm ;小曲率加工( 角度达100°) ;周边轮廓夹持和曲面双侧刚性定位确保加工时无变形。目前该系统已经开始在空客公司应用。图5 为采用镜像铣削加工的A320 机身下部中央蒙皮,图6 为典型的镜像铣削机床。

4 拉弯技术与装备 拉弯主要用于成形飞机上带曲率板弯或挤压型材零件。拉弯的基本原理是在毛料弯曲的同时施加切向拉力以克服内侧的起皱及改善截面内的应力分布以减少回弹,提高外形精度。型材拉弯机可以分为转臂式、转台式、台动式3 种,目前在航空工业转臂式拉弯机应用最广泛。法国ACB、美国Cyril Bath 生产的转臂式拉弯机如图7 所示,其最大拉伸力可以达到200t。 美国CYRILBATH 公司与钛合金制造商RTI 国际金属公司合作开发了热拉弯成形机床,用于钛合金挤压和板弯型材的成形。热成形后的零件再通过机械加工得到最后形状。这种工艺方法减少了钛合金的用量,而且得到的零件残余应力小,精确度高。图8 所示为成形的零件。

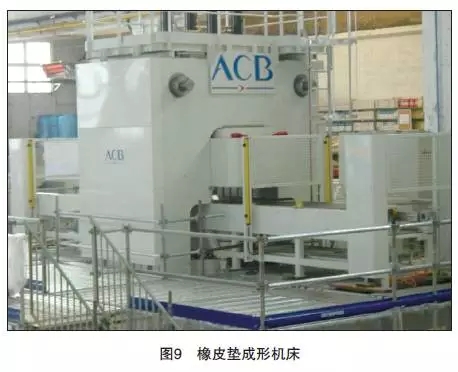

5 橡皮成形技术与装备 橡皮成形技术包括橡皮垫成形技术和橡皮囊成形技术两种。橡皮垫成形过程中,半模(凸模或凹模)与毛料放置于工作台上,工作台进入液压机。橡皮垫(多层橡皮)及其容框固定于液压机上端,工作台对橡皮垫施加压力。在高压下的橡皮垫表现出流体特性,对零件全表面施加均匀的压力。 法国ACB公司、美国Cyril Bath公司生产的橡皮垫成形机床如图9 所示,最大吨位达到12500t,最大成形压力达到100MPa。 橡皮囊成形液压机的容框和工作台组成一密封的空间。成形模、毛料、和作通用半模的橡皮都放在此空间中。装在容框内的作通用半模用的橡皮已不是一迭实心橡皮,而是由一块厚橡皮(外胎)和一个装满油的橡皮囊(也常称内胎)两部分组成。向囊内通入高压油,高压油将使橡皮囊膨胀,从而迫使橡皮外胎充满工作台内的所有空间,把毛料包贴在成形模上。卸压后,需把工作台拉出机床框架,才能更换毛料和模具。 橡皮囊成形又可分为凸模成形、凹模成形和切边等工艺。凸模和凹模成形就是让橡皮囊相当于凹模或凸模,让工作台上的模具充当凸模或凹模。切边工艺是让模具的边角更尖锐,同时拉伸的深度要足够,这样就可以进行切边工艺。瑞典AVURE 公司生产的橡皮囊液压机床如图10 所示,其工作台面最大达到1.8m×4m,成形压力最大达到140MPa。

|

|

中国锻压网官方微信:扫一扫,立即关注!

关注"中国锻压网",获取独家行业新闻资讯。 添加方法1: 在“添加好友”中直接添加微信账号:chinaforge 添加方法2: 微信中扫描左侧的二维码 |