您的当前位置: 首页 > 资讯中心 > 正文

您的当前位置: 首页 > 资讯中心 > 正文|

6 喷丸成形技术与装备 喷丸成形技术是利用高速弹丸流撞击金属板材的表面,使受撞击的表面及其下层金属材料产生塑性变形而延伸,从而逐步使板材发生向受喷面凸起或凹下的弯曲变形而达到所需外形的一种成形方法。如果零件曲率过大,自由喷丸无法成形其外形,就需要预应力喷丸。喷丸成形过程如图11 所示。

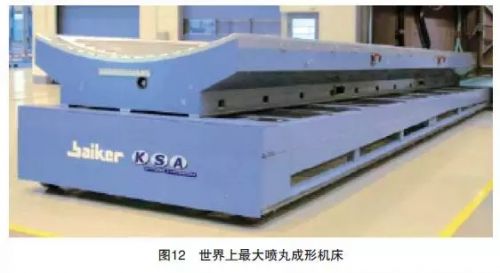

德国KSA公司与瑞士BaikerAG 合作为Airbus 提供了世界上最大的喷丸成形机床,见图12。其喷丸室尺寸为13.5m×4.5m×6m,可成形11m×3.1m×1.5m 尺寸的零件。搭载喷丸头的机器人在6 个自由度上的定位精度是0.1mm。

7 蠕变时效成形技术与装备 20 世纪80 年代中期,由洛克威尔公司和美国空军联合开发了蠕变时效成形技术(亦称时效应力松弛成形技术),并应用于飞机机翼上、下壁板的制造中。 蠕变时效成形过程同时包含了应力松弛和人工时效过程。应力松弛用于产生永久变形,减少成形后的回弹量,提高贴模度;人工时效过程能够提高金属材料的抗拉强度、屈服强度和硬度,增加材料的疲劳寿命。由于时效成形过程中变形应力水平低,设备工装具有柔性和通用性,且成本低,成为解决厚蒙皮或壁板类大型复杂钣金零件精密成形有效的工艺方法。空客公司采用蠕变时效成形技术,成形世界上最大商用客机A380的机翼壁板,壁板长33m、宽2.8mm、厚度从3mm 至28mm,双曲气动外形设计,装配容差要求控制在0~1mm之间,压力0.85MPa,温度150℃,24h生产一件外形合格的机翼壁板。其采用的热压罐(图13)有300t 重,直径6m,长度42m,长度方向包括9 个独立控制的加热单元,以保证在整个热压罐内温度控制误差在3℃以内。

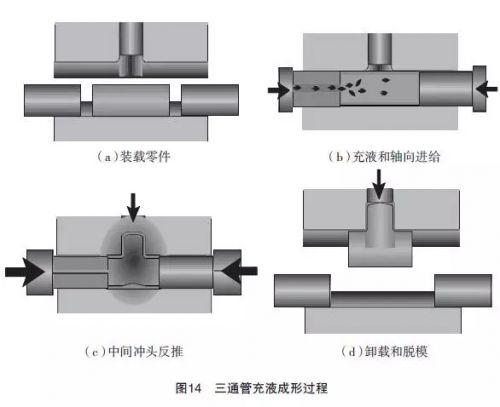

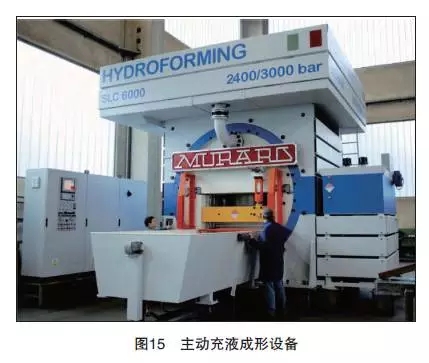

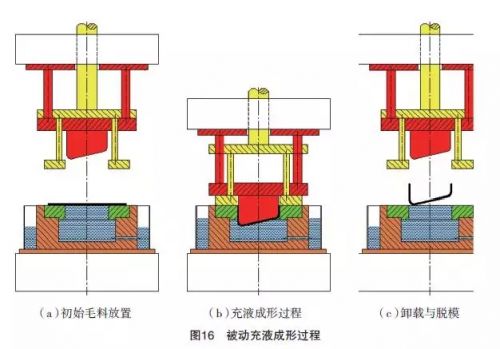

8 充液成形技术与装备 根据成形对象不同,充液成形可分为管材充液成形与板材充液成形两种工艺。图14 通过三通管成形过程说明了管材充液成形工艺,其实质过程就是管材在轴向进给和液压胀形的协调作用下成形出所需零件。德国SCHULER 等公司等开发了专用的管材液压胀形装备。板材充液成形又可分为主动充液成形和被动充液成形。意大利MURARO 等公司开发了专用的主动充液成形机床如图15 所示。被动充液成形过程如图16 所示。瑞典APT 等公司开发了专用的被动充液成形机床,见图17。

9 热冲压成形技术与装备 热冲压成形工艺分为非等温热冲压工艺和等温热冲压工艺。非等温热冲压工艺指只加热模具或只加热板料的成形工艺。而等温热冲压指模具和板料都加热到同一温度,然后进行成形的工艺。后者在航空领域应用非常广泛。法国ACB、美国CYRILBATH、ACCUDYNE等公司都制造这种专用热成形装备,见图18。

10 超塑成形/扩散连接技术与装备 某些材料在一定的温度、一定的变形速率以及一定的组织条件下会发生超塑性现象,即其延伸率可达到百分之几百到几千。航空领域应用的超塑成形一般指超塑气胀成形,即通过精确控制氩气进给量,在高温下使金属薄板发生超塑性变形。法国ACB、美国CYRILBATH、ACCUDYNE等公司都制造这种专用超塑成形装备。 超塑成形/扩散连接(SPF/DB)组合工艺则是利用材料在超塑性状态下良好的固态粘合性能而发展起来的一种组合工艺技术,它能在零件超塑成形的同时完成零件某些部位的扩散连接,从而成形出形状十分复杂的高性能整体构件。该技术的实现改变了传统飞行器结构件所使用的铆接、螺接、胶接等形式,降低了零件整体重量,使复杂薄壁零件整体化,缩短了制造周期,提高了零件整体性能。 结束语 随着国内新一代战机、大型客机、大型军用运输机的研制,对先进钣金制造技术与装备的需求增多。而上述钣金制造装备基本由欧美等国几家公司垄断,国内缺乏相应的设计制造能力。这种情况导致国外装备售价高昂,国内大型航空制造企业只能购买1~2 台,根本无法满足工厂实际生产需求;而小型航空制造企业更是无力购买。由于缺乏先进装备,先进的工艺技术无法实施,国内航空制造水平无法进一步提升。因此实现上述先进钣金制造技术与装备的自主研发已经迫在眉睫。 |

|

中国锻压网官方微信:扫一扫,立即关注!

关注"中国锻压网",获取独家行业新闻资讯。 添加方法1: 在“添加好友”中直接添加微信账号:chinaforge 添加方法2: 微信中扫描左侧的二维码 |